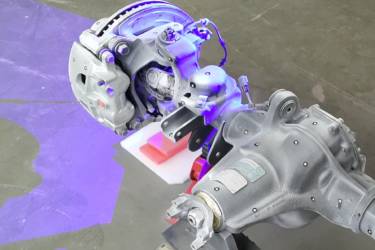

Obliczenia numeryczne, optymalizacja oraz projektowanie topologiczne dedykowane dla druku 3D

PIAP design świadczy kompleksowe usługi w zakresie obliczeń numerycznych – optymalizacji parametrycznej i topologicznej konstrukcji części maszyn – oraz zaawansowanego projektowania ukierunkowanego na maksymalne wykorzystanie możliwości przemysłowego druku 3D do wytwarzania części optymalnych pod względem charakterystyk wytrzymałościowych, masy oraz ekonomicznego zużycia materiałów używanych do produkcji – wydruków 3D.

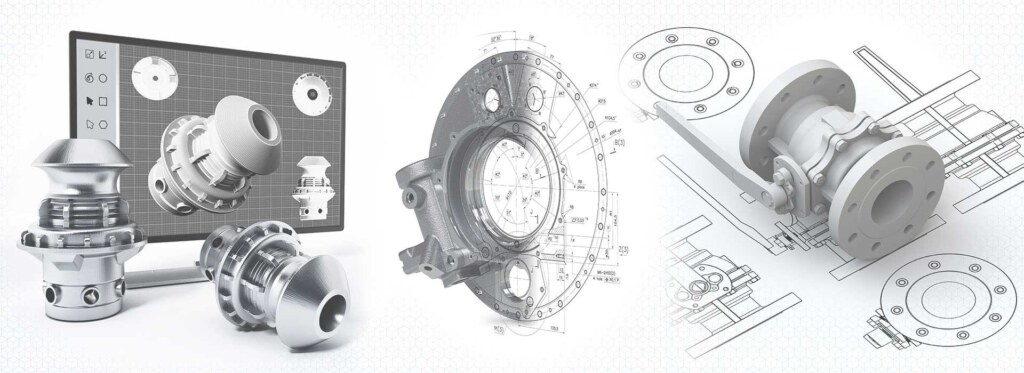

Wykorzystując najnowsze narzędzia komputerowe, inżynierowie PIAP design świadczą kompleksowe usługi w zakresie obliczeń numerycznych ukierunkowanych na następujące zagadnienia:

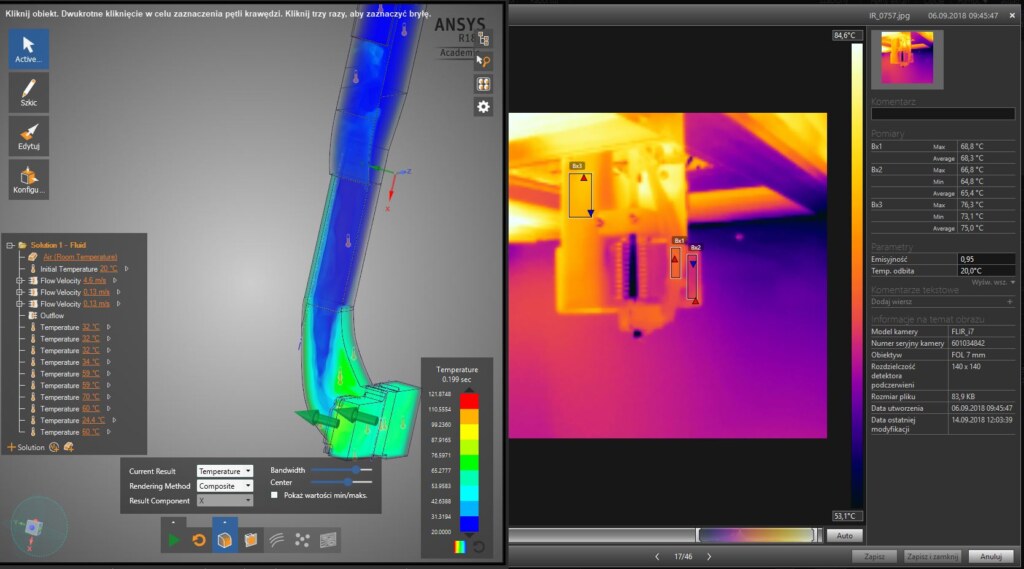

- statykę i dynamikę liniową oraz nieliniową,

- zagadnienia termiczne – przepływ ciepła, chłodzenie,

- analizę układów wieloczłonowych – wyznaczanie momentów napędowych i sił reakcji oraz analizę kinematyki i dynamiki ruchu

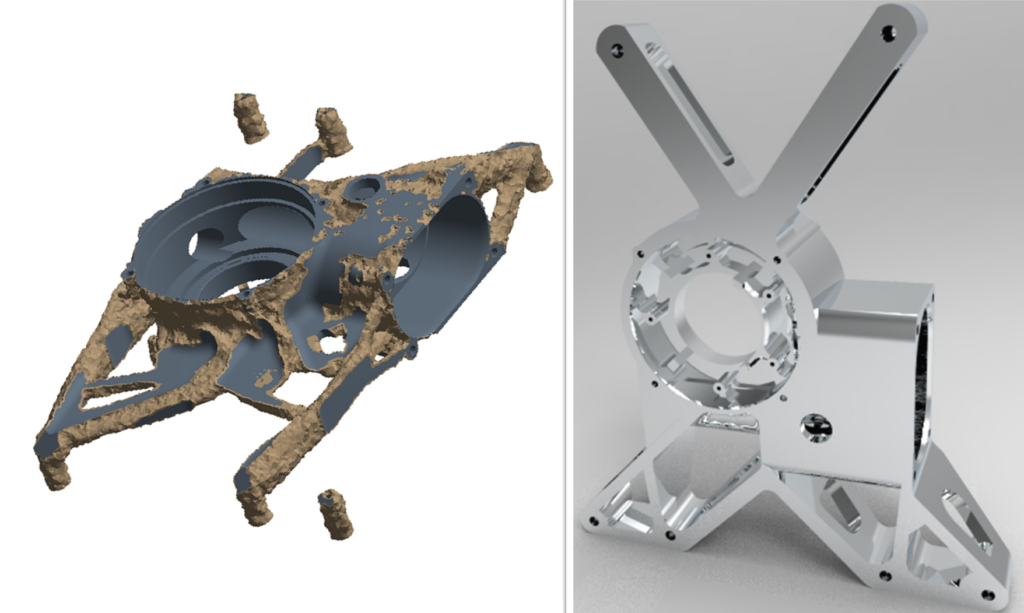

- optymalizację konstrukcji – parametryczną – realizowaną na zbiorach parametrów wytypowanych przez klienta lub wyznaczonych na podstawie analiz,

- optymalizację topologiczną konstrukcji – poszukiwanie optymalnego kształtu przy zachowaniu pełnej funkcjonalności części.

Nasi klienci szczególnie docenili:

- możliwość redukcji zużycia materiałów oraz masy części przy zachowaniu ich założonej wytrzymałości i funkcjonalności,

- efekty optymalizacji części zgodnie z wymaganiami aplikacji, w których zostały wykorzystane – zmniejszenie masy przy zachowaniu ich pełnej funkcjonalności i założonej wytrzymałości,

- wariantowość rozwiązań – analiza zachowania części w odwzorowanych warunkach rzeczywistych jej pracy oraz dobór optymalnych parametrów na tej podstawie.